冶金行业工况复杂多变,涉及高温(≤1600℃)、高压(≤40MPa)、强腐蚀(酸 / 碱 / 盐溶液)、高磨损(含粉尘 / 颗粒介质)及多相流(气 - 固 / 液 - 固混合)等极端环境,阀门需满足耐温、耐磨、耐腐蚀、可靠密封、长寿命核心需求。以下按关键生产环节分场景提供解决方案:

一、炼铁系统(高炉 / 热风炉)阀门解决方案

炼铁系统核心介质为高温煤气(200-350℃)、热风(1000-1300℃)、炉渣(1400-1500℃)及冷却水,阀门需应对高温氧化、粉尘冲刷及周期性压力波动。

| 应用场景 | 核心需求 | 推荐阀门类型 | 材质与设计要点 |

|---|---|---|---|

| 高炉煤气管道 | 耐粉尘磨损、低流阻 | 耐磨半球阀 / 闸阀 | 阀体:耐磨铸铁(HT350+Cr26 堆焊)或双相不锈钢(2205,抗腐蚀);密封面:碳化钨(WC)喷涂(硬度≥HRC60);阀杆:25Cr2Mo1V(高温强度)。 |

| 热风炉热风管道 | 超高温(1300℃)、抗氧化 | 高温蝶阀(金属硬密封) | 阀体:耐热钢(ZG35Cr24Ni7SiN,耐 1300℃);阀板:铬镍合金(Cr20Ni30)+ 陶瓷涂层(Al₂O₃,抗高温氧化);采用水冷阀轴(避免轴系过热失效)。 |

| 高炉炉顶放散 | 快速启闭(≤5 秒)、耐冲击 | 气动薄膜切断阀 | 执行器:双作用气缸(输出力矩≥设计值 1.5 倍);阀体:铸钢(WCB)+ 耐高温密封(柔性石墨 + 金属骨架);带缓冲装置(减少管道冲击)。 |

| 炉渣排放管道 | 耐熔渣冲刷、防堵塞 | 陶瓷衬里球阀 | 内衬:95% 氧化铝陶瓷(Al₂O₃,耐 1600℃);球体:氮化硅陶瓷(Si₃N₄,耐磨系数≤0.08);采用 “偏心结构”(避免渣体堆积卡堵)。 |

核心设计原则:

- 高温阀门需预留保温层空间(减少热量损失,避免阀体外部结露);

- 含尘介质阀门需设计 “吹扫接口”(定期通入压缩空气清除积灰)。

二、炼钢系统(转炉 / 电弧炉)阀门解决方案

炼钢系统涉及氧气(高压)、钢水(高温)、烟气(含 SO₂/ 粉尘)及冷却水,阀门需满足高压密封、防火防爆、抗冲刷需求。

1. 氧气系统(转炉供氧 / 电弧炉氧化期)

- 核心需求:高压(10-15MPa)、零泄漏(防氧气燃爆)、精确流量调节。

- 推荐阀门:

- 氧气切断阀:选用锻造不锈钢(316L)球阀,密封面采用 “金属 + PTFE 复合结构”(常温下 PTFE 密封,高温时金属密封备用),符合 GB 16912《深度冷冻法生产氧气及相关气体安全技术规程》。

- 流量调节阀:气动套筒调节阀,阀芯采用 “多孔笼式” 结构(减少气蚀),流量调节精度≤±2%,执行器带防火涂层(满足 API 607 防火标准)。

2. 钢水浇铸 / 连铸系统

- 核心需求:控制结晶器冷却水、防止钢水飞溅。

- 结晶器冷却水阀:电动球阀(DN25-DN50),阀体黄铜(H62),密封 EPDM(耐水腐蚀),支持 PID 闭环控制(水温波动≤±1℃)。

- 中间包滑动水口阀:特殊定制阀门,采用耐火材料(铝碳质)与金属框架结合,通过液压驱动控制钢水流量,耐火衬里使用寿命≥8 小时(匹配连铸周期)。

3. 炼钢烟气管道

- 核心介质:300-500℃含尘烟气(粉尘浓度 100-300g/m³)+ SO₂(酸性腐蚀)。

- 推荐阀门:耐磨防腐蝶阀,阀体 Q345R(耐温钢),阀板表面堆焊镍基合金(Ni60)+ 氟塑料涂层(防 SO₂腐蚀),密封采用 “弹性金属环”(适应高温变形)。

三、轧钢系统(加热炉 / 轧机冷却)阀门解决方案

轧钢系统以高温蒸汽(300-450℃)、高压水(10-20MPa)及乳化液(含油 / 颗粒)为核心介质,阀门需应对热冲击、水蚀、油污污染。

| 应用场景 | 核心需求 | 推荐阀门类型 | 设计要点 |

|---|---|---|---|

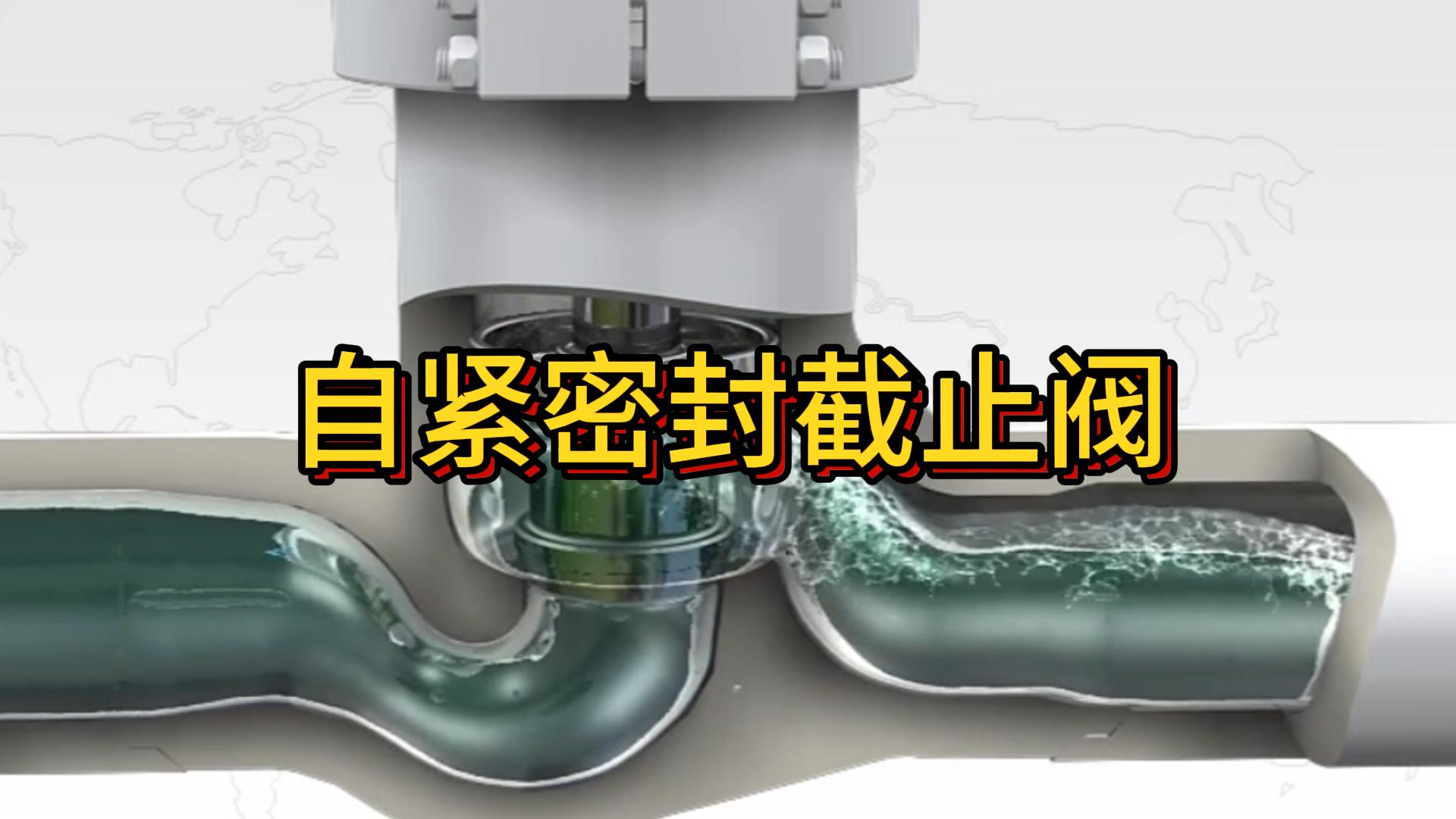

| 加热炉蒸汽管道 | 高温高压(450℃/10MPa) | 铸钢闸阀 / 截止阀 | 阀体 WCB+Cr5Mo(耐热钢),阀杆 2Cr13(表面氮化处理,耐磨);法兰连接(便于更换),按 ASME B16.34 标准设计。 |

| 轧机高压水除鳞 | 高压水蚀(20MPa) | 高压角座阀 | 阀体锻造碳钢(A105),阀芯碳化钨(WC)喷涂,密封采用 “U 型圈 + 金属背环”(抗高压变形);执行器选液压驱动(输出力稳定)。 |

| 乳化液循环系统 | 防堵塞、耐油污 | 全通径球阀 | 阀体 304 不锈钢,阀腔设计 “无死角”(避免乳化液残留),密封 NBR(耐油橡胶),支持在线清洗(配冲洗接口)。 |

| 轧后冷却段 | 多段流量精确控制 | 电动调节蝶阀 | 阀体球墨铸铁(QT450),阀板四氟包覆(耐水 + 润滑),调节范围 0-100%(线性度≤±3%),与轧机 PLC 联动控制。 |

四、有色金属冶炼(电解 / 熔炼)阀门解决方案

有色金属(铝、铜、锌等)冶炼涉及强腐蚀性介质(如电解铝的冰晶石熔液、铜冶炼的硫酸溶液)及高温熔渣,阀门需重点解决耐腐蚀、耐熔融物侵蚀问题。

1. 电解铝系统

- 核心介质:冰晶石电解液(Na₃AlF₆,高温熔融态,腐蚀性强)、阳极效应废气(含 HF)。

- 推荐阀门:

- 电解液控制:陶瓷球阀(内衬氧化锆 ZrO₂,耐 1000℃+ 腐蚀),手动驱动(避免电气元件受 HF 腐蚀)。

- 废气管道:衬胶蝶阀(阀体 Q235 + 天然橡胶衬里,耐 HF 腐蚀),密封采用 “双唇口” 结构(提高密封性)。

2. 铜 / 锌熔炼系统

- 核心介质:硫酸溶液(浓度 50-70%)、含铜 / 锌粉尘的高温烟气(300-600℃)。

- 推荐阀门:

- 酸液管道:塑料球阀(PPH 或 PVDF 材质,耐浓酸),法兰连接(避免螺纹泄漏),用于电解槽进液控制。

- 烟气管道:耐高温防腐闸阀,阀体 2507 双相钢(耐 Cl⁻腐蚀),密封面哈氏合金(Hastelloy C-276,耐 600℃高温)。

五、共性技术要求(全场景通用)

- 材质适配原则

- 高温(>600℃):优先选用耐热钢(如 ZG30Cr20Ni10)、陶瓷(Al₂O₃、SiC)或耐火材料;

- 磨损(含颗粒):采用堆焊耐磨合金(Cr26、Ni60)、陶瓷涂层或橡胶衬里;

- 腐蚀(酸 / 碱):选用双相钢(2205/2507)、钛合金(TA2)或塑料(PVDF/PPH)。

- 密封与安全设计

- 高温阀门采用金属硬密封(铜合金、镍基合金),常温腐蚀场景用弹性体密封(EPDM、FKM);

- 易燃易爆区域(如煤气、氧气管道)阀门需通过 ATEX 或 IECEx 防爆认证,执行器选用隔爆型(Ex dⅡCT4)。

- 驱动与维护

- 恶劣环境(高温 / 粉尘)优先选气动或液压驱动(避免电动执行器受潮 / 积灰失效),配备手动应急机构;

- 易损阀门(如渣浆阀、除鳞阀)设计为 “快拆结构”(阀芯 / 密封件可在线更换),缩短停机时间。

- 寿命与可靠性

- 关键阀门(如高炉热风阀)需通过 1000 次以上高温循环测试(20-1300℃),无泄漏、无卡涩;

- 磨损类阀门(如煤气管道阀)设计寿命≥12 个月(连续运行),备件通用化率≥80%。