接下来要给大家分享一篇技术性的文章了,下面有很多实用的公式哦关于多级降压调节阀,下面我们一起来了解一下多级降压调节阀结构特点及类型:

在调节阀中产生的汽蚀空化现象,其根本原因即是由于阀前后的压差过高。一般认为当Δp>2.5MPa时,流体介质在阀内部进入节流部位时压力骤然下降,在通流截面面积较小处压力降至较低,当这一压力低于当前温度下流体的饱和蒸汽压时,部分液体会出现汽化,形成大量微小的汽泡,当流体流过节流口压力回升时,这些汽泡又发生破裂回到液态,对阀体和阀芯等部件产生冲击并带来噪声、振动等危害。近年来,国内外一些调节阀厂商都研发了各种不同类型的专门应用于苛刻工况下的抗汽蚀多级降压调节阀。常见的多级降压调节阀分为串级式调节阀、多层套筒式调节阀、迷宫式调节阀,虽然在结构上有所不同,但有着共同的工作原理,都是通过改变结构将总的压差进行分段多级降压,使每一级压降Δp1小于产生空化的临界压差,从而有效避免了汽蚀等危害的发生。

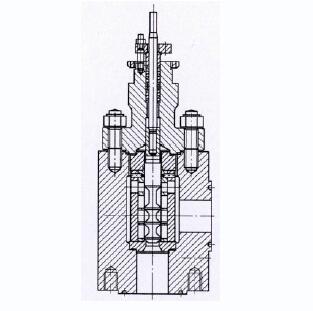

1、串级式调节阀

串级式多级降压结构如图1所示,这种结构把原本的一个整体的节流区域以多个分开的节流区域互相串联,从而使较大的压差转换为多个较小的压差,使每一次的降压范围都控制在饱和蒸汽压以上,使空化现象不再出现。

图1:串级式调节阀结构图

串级式调节阀多用于液体介质工作的场合,其特点在于:

1)启闭过程中能够减轻持续压差,每一级节流口的动作均滞后于上一级节流口,可以使在启闭过程时作用于阀口的持续高压逐级减轻,分担了第一级节流口的压力。

2)流阻较小,可以胜任流体清洁度不高,甚至固液两相流的场合。

3)串级式阀芯一般进行碳化钨喷涂硬化处理,抗冲刷汽蚀性能良好。

4)制造过程与其他多级降压调节阀相比工艺较为简单,加工方便,制造成本也较为低廉。

5)串级式调节阀一般降压级数有限,多为3~4级,不能应用于压差过高的场合。

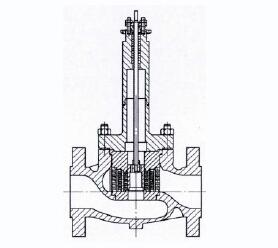

2、多层套筒式调节阀

多层套筒式多级降压结构如图2所示,经常用于电站或化工等行业中。

多层套筒式调节阀典型结构特征是阀芯部分节流件由数层加工有小孔的套筒构成,每层套筒之间都留有一定的间隙,使流体流经套筒时得以缓冲,从而将流体速度控制在一定范围内。

图2:多层套筒式调节阀结构图

其特点在于:

1)多级套筒式调节阀降压级数可以设计得较大,降压能力与串级式相比较强,能够胜任高压差的场合。

2)多层套筒式结构既能满足较高的压降要求,同时又能在工作时保证较大的流量。

3)抗汽蚀性能良好,用于液体介质时,流体由较外侧套筒流向较内侧,液体介质在套筒中逐级降压以减轻空化汽蚀现象的发生,并且流体较终从内侧套筒上的小孔中喷射至中心阀腔区域,使汽泡在套筒中心部位破裂,不直接对阀门金属表面产生伤害。

4)抗噪声、振动性能良好,用于气体介质时由套筒内侧向外流动,靠外侧套筒的孔径和间隙与内侧相比均有所扩大,使气体介质在逐级降压过程中不断膨胀,可以有效地降低噪声及振动带来的危害。

5)套筒加工过程比较复杂,成本较高。但安装与维护简便,易于更换。

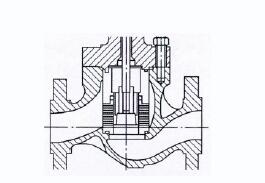

3、迷宫式调节阀

迷宫盘片式多级降压结构如图3所示,其核心节流部分由多个开有迷宫式沟槽的金属盘片叠加而成。流体流经迷宫流道中经过多次碰撞转折,消耗能量,在逐级降压过程的同时,使流速也得到了控制。

图3:迷宫式调节阀结构图

一般多用于核能、电站等行业中高温高压降的特殊场合,工作介质多为过热蒸汽,也能用于液体介质。其特点如下。

1)迷宫流道的拐弯级数就是迷宫式调节阀的降压级数,一般可达十几到二十几级,所以迷宫式多级降压结构是常见多级降压调节阀中降压能力较强的,国外有产品较高可以达40MPa。

2)出色的抗汽蚀冲刷及消声减振性能,多级拐弯迷宫式流道可以有效地控制流体流速,避免空化、噪声及振动等不良现象的发生。

3)通过使用不同形式的迷宫盘片进行组合,迷宫式调节阀可以达到不同的流量特性调节曲线。

4)迷宫式盘片制造精度要求很高,一般由司太立合金堆焊,有较长的使用寿命;安装与维护比较简便,盘片易更换。

5)迷宫式流道对流体介质的清洁度要求较高,否则迷宫流道容易发生堵塞。

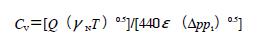

多级降压调节阀CV值的计算

流量系数(CV)一般用来表示阀门的流通能力,为了选用合适的调节阀,必须根据所使用条件计算出必要的CV值,然后根据额定流量系数选择合适的调节阀型号。在可压缩工况下,流体在节流过程中压力降低,体积膨胀,密度减小,阀内的流动情况与不可压缩相比复杂很多。因此对于一般多用于可压缩工况下的多级降压调节阀,其流量系数的计算方法也较为特殊,典型的可压缩工况下CV值的计算主要有压缩系数法及膨胀系数法两类常用方法。

1、压缩系数法

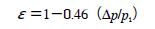

压缩系数法在20世纪50年代由苏联提出,是计算可压缩工况下流量系数的早期公式之一。压缩系数法考虑到气体的可压缩性,在一般的液体计算公式中添加一个气体压缩系数ε,对液体计算公式进行校正。此种方法对计算模型做了很大简化,把不同形式的调节阀都简化为同样的流量喷嘴,然后认为在喷嘴中气体介质流动的过程是一个绝热过程,再用能量平衡方程导出计算公式,即:

式中 γN——标况下的气体重度,单位为kgf/m3(1kgf=9.8N);

Q——标况下的体积流量,单位为m3/h;

T——气体温度,单位为K;

p1——阀前压力,单位为kgf/m2(1kgf=9.8N);

∆p——阀前后压差,单位为kgf/m2。

压缩系数ε可用试验确定,一般对空气试验可得:

除了压缩系数法,早期还有阀前密度法、阀后密度法及平均密度法等方法。早期公式只能适用于压力恢复程度不高的场合,在非临界流区间内能够保证较好的计算精度。但由于公式对计算模型的简化,随着∆p/p1增大到临界压差比时就会产生较大的误差,在过渡区和临界区内无法满足要求。

2、膨胀系数法

针对早期计算公式均未考虑阀门的压力恢复特性对计算的影响,在20世纪70年代一些国外厂商提出了以膨胀系数法、多项式法和正弦法为代表的一系列后期公式,对早期公式进行了改良,能较好满足非临界区到临界区的计算精度。与早期公式相比较,以膨胀系数法为代表的后期公式的计算结果更加经济,可以减少不必要的浪费。其中膨胀系数法以其计算的简便性被IEC推荐为标准公式。膨胀系数法由用于液体情况下的计算公式引入膨胀系数Y进行修正而得出,当Y=1时,膨胀系数法也适用于不可压缩的液体工况。

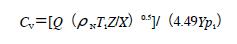

式中ρN——标况下的气体密度,单位为kg/m3;

Q——标况下的体积流量,单位为m3/h;

T1——气体入口温度,单位为K;

p1——阀前压力,单位为kPa;

X——压差比,X=∆p/p1;

Z——压缩系数。

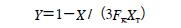

膨胀系数Y指在相同雷诺数下,可压缩性介质的流量系数与不可压缩介质的流量系数之比。它表示了流体从阀入口流到节流孔下游流通面积较小的缩流断面处时的密度变化,以及压差变化时缩流断面面积的变化。

式中FK——比热比系数,FK=K/1.4。

由于计算公式本身不包含上游条件时流体的实际密度,膨胀系数法引入了压缩系数Z来补偿某些条件下实际气体和理想气体的偏差。膨胀系数Y用来校正从阀入口处到喉管处气体密度的变化,Y和喉管处面积与入口面积之比、通道形状、压差比X、雷诺数以及比热比系数FK等因素有关。膨胀系数法对影响可压缩流体流动的诸多因素都进行了全面的考虑,所以能在全部的流动范围内保证较高的计算精度,且适用于各种类型的阀门,应用比较广泛。

看了上面的文章,现在是不是对于多级降压调节阀结构特点及类型有了很深入的了解了?还有上面的公式,Get起来吧~